CĐS cho DNNVV ngành công nghiệp: Hướng tới nhà máy thông minh

Chuyển đổi số trong doanh nghiệp được định nghĩa là “ việc tích hợp, áp dụng công nghệ số để nâng cao hiệu quả kinh doanh, hiệu quả quản lý, nâng cao năng lực, sức cạnh tranh của doanh nghiệp và tạo ra các giá trị mới” (theo “Hướng dẫn chuyển đổi số cho doanh nghiệp tại Việt Nam”). Dựa trên định nghĩa này, chuyển đổi số các doanh nghiệp sản xuất có thể được hiểu là chiến lược đưa doanh nghiệp từ trạng thái “hôm nay” (trình độ công nghiệp 3.0 và trước 3.0) đến trạng thái “ngày mai” (trình độ công nghiệp 4.0). Đó là việc chuyển đổi phương thức sản xuất, hướng tới những giá trị tiềm năng của doanh nghiệp thời đại 4.0. Trọng tâm của chuyển đổi số sản xuất là hướng tới xây dựng nhà máy thông minh.

Việc kết hợp sản xuất thông minh với các công nghệ tiên tiến mới nổi (IoT, in 3D, xe dẫn đường tự động,…) có thể dẫn đến quan niệm sai lầm rằng sản xuất thông minh trên thực tế giống hệt với việc áp dụng một số công nghệ tiên tiến này. Theo định nghĩa bởi MESA (Hiệp hội giải pháp doanh nghiệp sản xuất): sản xuất thông minh không yêu cầu công nghệ đặc thù, dù tiên tiến hay không. Theo họ, sản xuất thông minh trên thực tế là quản lý chủ động, cụ thể: “Sản xuất thông minh là nỗ lực thiết kế, triển khai, kết nối và quản lý các hoạt động sản xuất và các hệ thống của doanh nghiệp mà cho phép quản lý chủ động thông qua ra quyết định giàu thông tin, kịp thời (càng gần thời gian thực càng tốt), và chuyên sâu”.

Sản xuất thông minh theo đó là hàm ý về xử lý thông tin và đưa ra quyết định tốt hơn với các mục tiêu sau:

- Đạt được mức hiệu quả mới để nâng cao năng lực sản xuất lên đến năng lực cốt lõi, hỗ trợ các dịch vụ và mô hình kinh doanh mới bao gồm tùy biến đại trà (sản phẩm được cấu hình mức độ cao) và sản phẩm dưới dạng dịch vụ.

- Khả năng kết xuất dữ liệu từ thiết bị, sử dụng các tiêu chuẩn mở an toàn, phân tích và tổng hợp dữ liệu.

- Tận dụng dữ liệu từ thiết bị và quy trình được kết nối trực tiếp vào phương pháp phân tích mới, và khả năng kích hoạt sự kiện vào hệ thống bản ghi, và luồng công việc vào chuỗi giá trị, và đôi khi vòng (lặp) lại để kích hoạt các thay đổi về lập trình, điều chỉnh hoặc bảo trì trên thiết bị được kết nối.

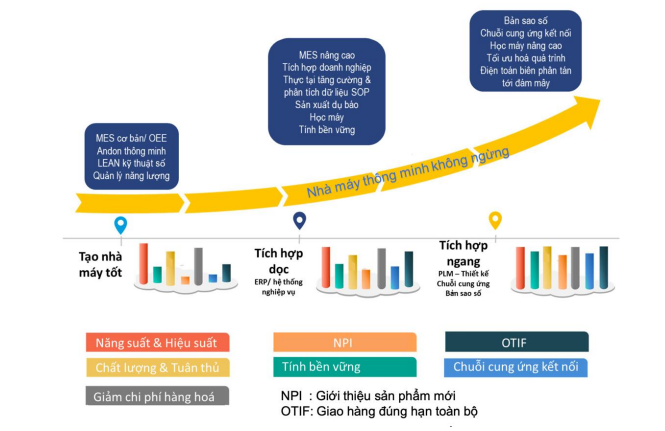

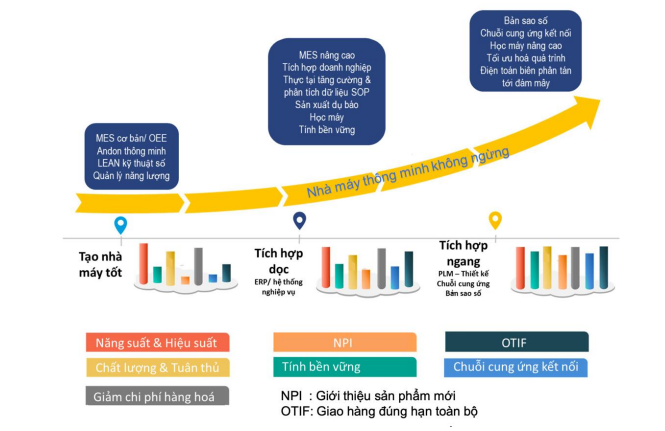

Tuy nhiên, hành trình để hướng tới sản xuất thông minh không hề dễ dàng. Điều này bao gồm những bước đi dài hạn, đầu tư có chiều sâu và liên tục. Tuỳ điều kiện cụ thể và kỳ vọng tương lai, doanh nghiệp cần lựa chọn mức độ phù hợp và từng bước phát triển. Một lần nữa, con đường đến trạng thái “lý tưởng” bắt đầu từ việc xây dựng một nhà máy tốt tiến tới nhà máy thông minh:

Hành trình nhà máy thông minh (nguồn: CIMLOGIC)

- Xây dựng nhà máy tốt

Để đạt được Nhà máy thông minh, trước tiên cần có Nhà máy ‘thực sự tốt’. Các giải pháp như MES/OEE cơ bản và Smart Andon có thể là một phần của bước này, giúp giải quyết các bài toán về năng suất / hiệu suất, chất lượng và sự tuân thủ cũng như chi phí hàng hóa. Ngoài ra, doanh nghiệp cũng cần hiểu các KPI và thách thức kinh doanh của doanh nghiệp, phân tích chúng và xác định các giải pháp thích hợp, được thiết kế để tối đa hóa ROI (lợi suất đầu tư) và lợi ích kinh doanh.

- MES nâng cao và tích hợp dọc

Khi “nền móng” nhà máy tốt đã có, doanh nghiệp có thể bắt đầu lập kế hoạch chiến lược giải quyết những bài toán khác, bao gồm tính bền vững và giao hàng đầy đủ đúng hạn. Vượt trội hơn OEE truyền thống, MES cung cấp những giải pháp về chất lượng, bảo trì, hàng tồn kho và năng lượng. Sự sẵn có của dữ liệu với chất lượng cao, nhất quán cho phép việc phân tích dữ liệu và triển khai các giải pháp học máy, mang lại những cải tiến quy trình mới lạ và giá trị kinh doanh thực sự.

- Cốt lõi số của sản xuất và Doanh nghiệp tích hợp

Có nhiều doanh nghiệp sản xuất đã xây dựng các hệ thống nội bộ theo một phần nào tách biệt. Có nhiều công ty đang đầu tư rất lớn vào công nghệ như PLM, CRM, ERP, SCADA và MES, v.v., nhưng hoạt động không liên kết với nhau. Việc tích hợp 1:1 (point to point integration) như hiện tại, tuy nhiên sẽ ngăn cản các công ty nhận ra lợi ích đầy đủ của việc kết hợp hiệp đồng các khả năng ứng dụng. Tích hợp các hệ thống PLM và CRM với các ứng dụng ‘sản xuất’ truyền thống là không thể thiếu đối với cốt lõi kỹ thuật số trong sản xuất. Không có nó, các công ty sẽ không được trang bị đầy đủ để nhận ra lợi ích của một Doanh nghiệp Tích hợp thực sự. Chìa khóa cho điều này là một nền tảng chung để trao đổi dữ liệu master (chủ). Việc triển khai bus tin nhắn / dịch vụ cho phép tích hợp đầy đủ giữa các hệ thống cốt lõi, một bước quan trọng để hướng tới một Doanh nghiệp Tích hợp.

- Chuỗi cung ứng được kết nối

10-15 năm trước, xây dựng Doanh nghiệp tích hợp đã được coi là “lý tưởng” của những nhà sản xuất. Hiện nay, chuỗi cung ứng được kết nối (connected supply chain) nổi lên là lá cờ đầu. Nhà sản xuất mong muốn phát triển mối quan hệ giữa khách hàng và sản phẩm của họ, phản hồi ý kiến khách hàng, và khởi xướng những đổi mới liên quan đến sản phẩm, dịch vụ và giao hàng. Kỳ vọng của cổ đông ngày càng tăng lên theo đà phát triển của công nghệ. Các công ty sẽ phải phản ứng nhanh chóng với các vấn đề không mong muốn từ nhà cung cấp, môi trường kinh doanh bên ngoài và nhu cầu của khách hàng. Do đó, tăng cường kết nối và khả năng hiển thị trên toàn bộ chuỗi cung ứng cho phép họ phản ứng kịp thời với các sự kiện không lường trước cũng như giảm rủi ro, xoay vòng sản phẩm nhanh chóng và tùy chỉnh theo nhu cầu.

Đối với các DNNVV tại Việt Nam, trong giai đoạn tới cần tập trung chủ yếu vào bước đầu tiên và là bước nền tảng: Xây dựng nhà máy tốt. Trong quá trình này, các DN cần lưu ý rằng:

- Những vấn đề liên quan đến triết lý chuyển đổi số như sự sẵn sàng cho việc kết nối, mở rộng và tích hợp, tránh sa vào bẫy vi tính hoá, loại bỏ cát cứ riêng lẻ từng bộ phận như giai đoạn tin học hoá kiểu cũ trước đây.

- Những vấn đề như mở rộng về thượng nguồn và hạ nguồn của đường cong chuỗi giá trị sản xuất (R&D, thiết kế và/hoặc dịch vụ kỹ thuật), gắn kết khách hàng tham gia ngay/sớm vào quá trình phát triển sản phẩm, quá trình sản xuất.

Đối với các DNNVV tại Việt Nam, với bối cảnh và điều kiện thực tế, điều cần làm trong thời gian sắp tới đó là tập trung vào khai thông các tắc nghẽn về hiệu quả, hiệu suất và an toàn hoạt động. Thay vì đầu tư mua sắm thiết bị, máy móc đắt tiền, DN cần phát huy tiềm năng sản xuất của cơ sở vật chất sẵn có khi chúng chưa được khai thác tối đa công suất. Đồng thời, bước đầu tiên để hướng đến nhà máy thông minh: xây dựng nhà máy tốt cần được chú trọng để làm nền tảng vững chắc cho các bước tiếp theo.

Nguồn: Sổ tay chuyển đổi số doanh nghiệp nhỏ và vừa hoạt động sản xuất công nghiệp - https://digital.business.gov.vn/chuyen-doi-so-cho-dnnvv-nganh-cong-nghiep-huong-toi-nha-may-thong-minh/

Tác giả: qu?n tr?

Ý kiến bạn đọc

- Đang truy cập39

- Hôm nay217

- Tháng hiện tại27,503

- Tổng lượt truy cập2,479,161